高速切削中的刀柄技术

时间:2016-01-14 来源:虎岭精密工具有限公司 作者:admin

提要:高速切削是一个相对概念,并且随着时代的进步而不断变化:1 典型的刀柄结构及其特性、2 其他高速刀柄结构、3 高速刀柄的平衡技术

高速切削中的刀柄技术

高速切削是一个相对概念,并且随着时代的进步而不断变化。一般认为高速切削或超高速切削的速度为普通切削加工的5∽10倍。根据ISO 1940,高速主轴的转速至少要超过8000r/min。1978年CIRP切削委员会将高速切削定为500∽7500m/min。也可以从不同的角度对切削速度进行细分,见表1。

表1 不同视点下高速切削的速度范围

研究表明:随着切削速度的提高,切削力会减少15%∽30%以上,切削热量大多被切屑带走,加工表面质量可提高1∽2级,由于生产效率的提高,可降低制造成本20%∽40%。所以高速切削意义不仅仅是得到较高的表面切削质量。

高速切削技术主要分为两方面,一方面是高速切削刀具技术,包括刀具材料、刀柄和刀夹系统、刀具动平衡技术、高速切削数据库技术、检测与监控系统等;另一方面是高速数控机床技术,包括机床整机结构的静动热态特性、电主轴、直线电动机进给系统、数控与伺服系统的高速及高加速度性能、轴承润滑系统、刀具冷却系统等。因此从高速切削技术本身来讲,只研究主轴的高转速是不够的,但如果重点研究刀柄的结构及其特性,则主要研究高转速下的性能就可以了。

1 典型的刀柄结构及其特性

一般切削最常用的是BT刀柄,而高速切削用得比较多的是HSK刀柄。

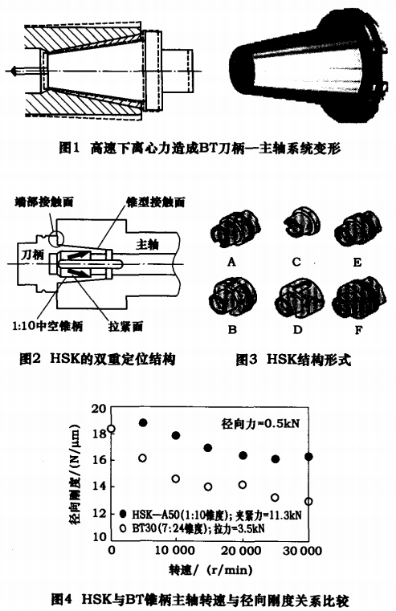

BT刀柄的锥度为7:24,转速在10000r/min左右时,刀柄-主轴系统还不会出现明显的变形,但当主轴从10000r/min升高到40000r/min时,由于离心力的作用,主轴系统的端部将出现较大变形,其径跳急剧增加到15µm左右。刀柄与主轴锥孔间将出现明显的间隙(图1),严重影响刀具的切削特性,因此BT刀柄一般不能用于高速切削。

HSK刀柄锥的结构形式与常用的BT刀柄不同,它是一种新型的高速锥形刀柄,采用锥面与端面双重定位方式(图2),在足够大的拉紧力作用下,HSK 1:10空心工具锥柄和主轴1:10锥孔之间在整个锥面和支承平面是上产生摩擦,提供封闭结构的径向定位,平面夹紧定位防止刀柄的轴向窜动,其径向跳动不超过5µm,轴向重复定位精度高达1µm。HSK短锥柄部长度短(约为标准BT锥柄长度的1/2)、重量轻,因此换刀时间短,有利于高速ATC及机床小型化。在整个速度范围内,HSK锥柄比BT锥柄具有更大的动、静径向刚度和良好的切削性能。HSK 锥柄有A、B、C、D、E、F五种型式(图3)。国内采用DIN6989B-1中的A型和C型标准,如HSK50A、HSK63A、HSK100A等。HSK50和HSK63刀柄的主轴转速可达25000r/min,HSK100刀柄可达12000r/min,精密平衡后的HSK刀柄可达40000r/min。随着转速增加,径向刚度将有所降低,见图4 。

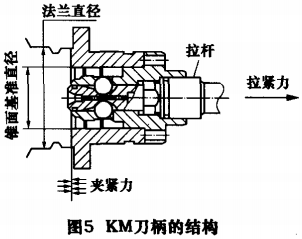

KM刀柄是1987年美国Kennametal公司与德国Widia公司联合研制的1:10短锥空心刀柄(图5),其长度仅为标准7:24锥柄长度的1/3 。由于配合锥度比较短,且刀柄设计成中空结构,在拉杆轴向拉力的作用下,短锥可径向收缩,所以有效的解决了端面与锥面同时定位而产生的干涉问题。

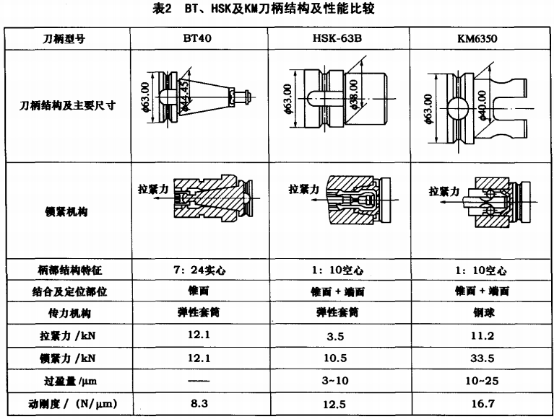

研究表明:与BT刀柄相比,HSK刀柄与KM刀柄具有更加优越的静刚度和动刚度其中由于KM刀柄的拉紧力、锁紧力和动刚度值明显大于HSK刀柄,所以KM刀柄的性能最优。它们的结构及性能比较见表2 。

从表2看出KM的动刚度比HSK更高,但它正常锁紧所需的拉紧力也大,大约是HSK的3.2倍。对于尺寸相同的KM6350刀柄和HSK-63B刀柄,KM需要11.2kN的拉紧力或33.5kN的锁紧力才能得到16.7N/µm的动刚度;而HSK只要3.5kN的拉紧力或10.5kN的锁紧力即可得到能满足高速切削要求的同等级的12.5N/µm的动刚度。

2 其他高速刀柄结构

高速切削在实际生产中使用得越来越多,但其高速刀柄的结构并不像BT那样通用,许多方面还没有形成标准,所以高速刀柄的形式多种多样。由于三棱锥的表面比较大,所以刀具的表面压力低、不易变形、精度保持性比较好。另外由于该结构不需要传动键就可以实现正反两个方向的转矩传递,所以消除了由于键和键槽引起的动平衡问题。缺点是成本高,与其他现有刀柄不兼容。

3 高速刀柄的平衡技术

由于刀体存在缺陷,或刀具设计不对称,或刀具进行过新的调节,都有可能引起刀具系统的不平衡。高速旋转的刀柄如果不平衡量太大不仅会引起主轴其部件的额外振动,还会引起刀具的不规则磨损,缩短刀具寿命,降低零件的加工质量。一般在6000r/min以上就必须平衡,以保证安全。

旋转部件的不平衡量Ψ是指质量重心偏离旋转轴心的量,即:Ψ=em (1) 式中,e为偏心量,mm;m为旋转部件质量,g 。

根据牛顿第二定律,由于不平衡的存在,在旋转过程中将产生与速度平方成正比的离心力F。对于旋转体的平衡,国际上采用的标准是ISO1940-1或美国标准ANSI2.19,用G参数对刚性旋转体进行分级,G的数字量分级从G0.4到G4000。G后面的数字越小,平衡等级越高。在该标准中,允许的不平衡量U(g•mm)为 (2)式中G-G等级量,每单位旋转体质所允许的残余不平衡量,g•mm/kg,m-旋转部件的质量-kg,n-主轴转速-r/min。

(2)式中G-G等级量,每单位旋转体质所允许的残余不平衡量,g•mm/kg,m-旋转部件的质量-kg,n-主轴转速-r/min。

(2)式中G-G等级量,每单位旋转体质所允许的残余不平衡量,g•mm/kg,m-旋转部件的质量-kg,n-主轴转速-r/min。

(2)式中G-G等级量,每单位旋转体质所允许的残余不平衡量,g•mm/kg,m-旋转部件的质量-kg,n-主轴转速-r/min。

对不同机床的动平衡要求是:普通机床的旋转件G6.3;普通刀柄和机床传动件G2.5;磨床及精密机械旋转件G1.0;精密磨床主轴及部分高速电主轴G0.4;6000r/min以上的高速切削刀具和刀柄系统的动平衡等级必须≤G2.5 。

高速切削刀具系统的动平衡措施有:装平衡环、内装动平衡机构的刀柄(通过调整补偿环移动内部配重的位置以补偿不平衡量,环上有刻度可以指示调节量)、增加材料或去除材料。

在使用过程中,一定要注意并不是平衡等级越高越好,还要考虑到经济性成本问题,最好的平衡是与加工精度相当。一般认为只要整个不平衡力小于切削力,则进一步的平衡不大可能改善切削质量。

- 上一篇:没有了

- 下一篇:没有了